PRINZIP DES HARMONISCHEN GETRIEBEUNTERSETZERS

Harmonic Drive wurde Mitte der 1950er Jahre vom amerikanischen Erfinder C. Walt Musser erfunden.

1. Zusammensetzung des harmonischen Getriebes

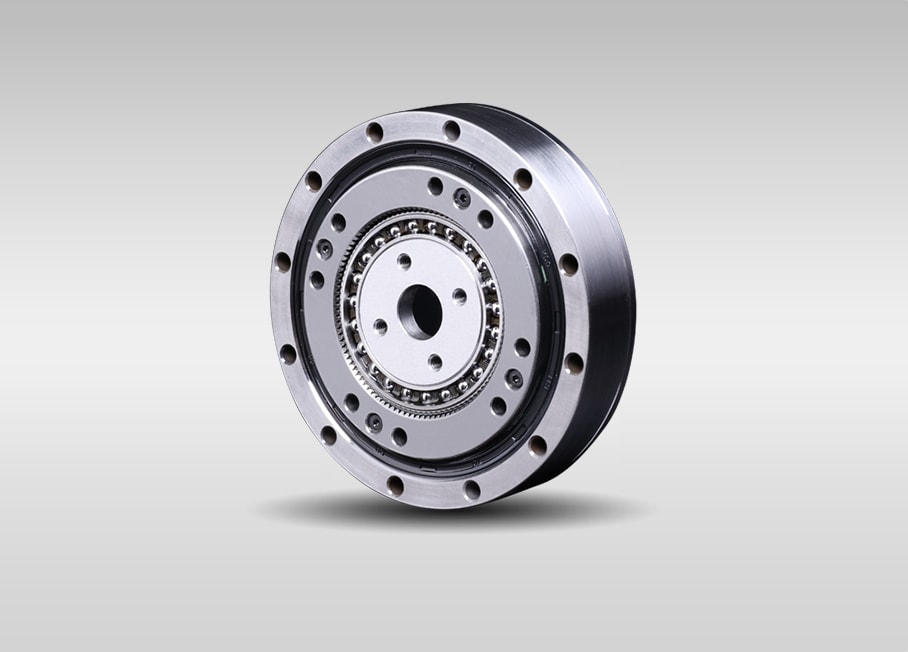

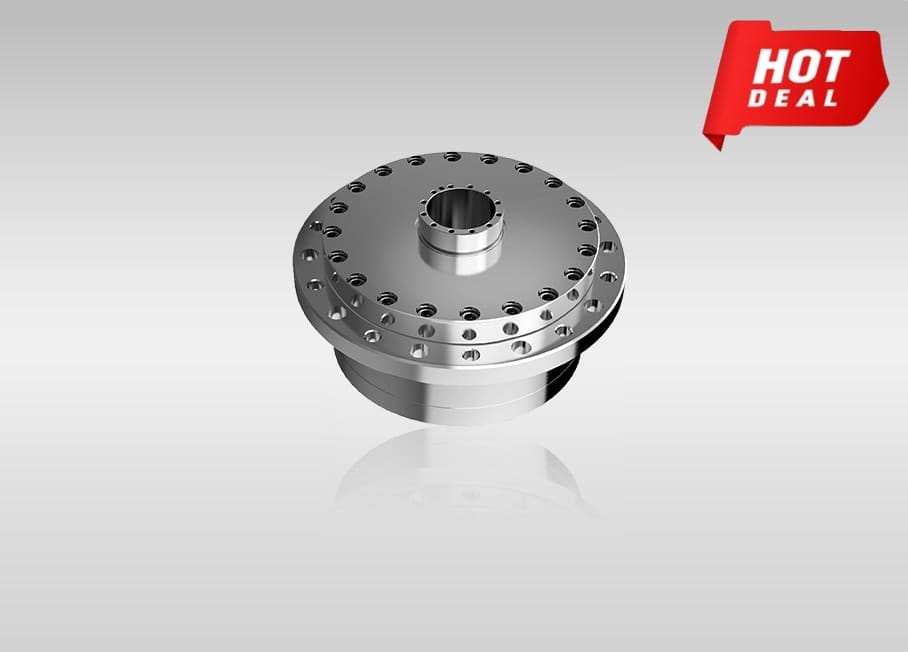

Das Harmonic-Getriebe besteht aus drei Grundkomponenten: einem Wellengenerator, einem Flex-Spline und einem Circular-Spline.

Wellengenerator: Er besteht aus einem Kugellager und einer elliptischen Nocke. Der Wellengenerator ist normalerweise am Eingangsende angebracht, der Innenring des Lagers ist um die Nocke herum befestigt, wodurch die Bewegung verursacht wird Der Außenring des Lagers verformt sich zu einer elliptischen Form.

Flex Spline: Es handelt sich um eine elastische, dünnwandige Komponente mit Zahnradzähnen auf der Außenfläche. Normalerweise wird es am Abtriebsende montiert.

Circular Spline: Es handelt sich um einen starren Stahlring mit Innenverzahnung. Es hat normalerweise zwei Zähne mehr als der Flex-Spline und ist im Allgemeinen auf einem Gehäuse montiert.

2. Prinzip des harmonischen Getriebes

Als Untersetzungsgetriebe hat das Harmonic-Getriebe häufig folgende Status: Der Wellengenerator treibt an, der Circular Spline ist fest, der Flex Spline ist das Abtriebsende.

Wenn der Wellengenerator in den Flex-Spline eingesetzt wird, wird der Flex-Spline in eine elliptische Form gezwungen, wodurch die Zähne des Flex-Splines mit dem Zahnprofil des kreisförmigen Splines entlang der Hauptachse der Ellipse in Eingriff kommen vollständig außer Eingriff auf der Nebenachse der Ellipse.

Durch die Drehung des Wellengenerators verformt sich der Flex-Spline kontinuierlich, die Zähne ändern beim Ein- und Auskuppeln ihren Betriebszustand, wodurch die Bewegungsübertragung zwischen Wellengenerator und Flex-Spline realisiert wird

3. Eigenschaften des harmonischen Getriebes

1. Hohe Genauigkeit: Ein guter Prozentsatz der Zähne ist ständig im Eingriff und greift in zwei Zonen im Abstand von 180 Grad ein. Dadurch werden Einflüsse von Zahnteilungsfehlern und akkumulierten Teilungsfehlern auf die Drehgenauigkeit neutralisiert, was eine hohe Positions- und Drehgenauigkeit gewährleistet.

2. Hohes Untersetzungsverhältnis: Ein Harmonic-Getriebe verfügt über hohe einstufige Untersetzungsverhältnisse von 1/30–1/500. Drei Grundkomponenten entlang derselben Achse ohne komplexe Strukturen können hohe Untersetzungsverhältnisse liefern.

3. Hohe Drehmomentkapazität: Jeder Zahn ist einer vernachlässigbaren Kraft ausgesetzt und bietet dennoch eine hohe Drehmomentkapazität aufgrund der Art und Weise, wie die Zähne miteinander in Kontakt kommen und weil ein guter Prozentsatz der Zähne im Flex-Spline im Eingriff ist jederzeit.

4. Kleine Abmessungen und geringes Gewicht: Das Harmonic-Getriebe ist zwar kleiner als herkömmliche Getriebemechanismen und leichter, bietet aber die gleichen Drehmoment- und Drehzahluntersetzungsverhältnisse wie seine herkömmlichen Gegenstücke, wodurch Maschinen und Geräte kleiner gebaut werden können und leichter.

5. Überlegene Effizienz und lange Lebensdauer.

6. Leiser und vibrationsarmer Betrieb.

Der Flex-Spline wird durch den Wellengenerator in eine elliptische Form gezwungen, wodurch die Flex-Spline-Zähne mit dem Zahnprofil des kreisförmigen Splines entlang der Hauptachse der Ellipse in Eingriff kommen, wobei die Zähne quer dazu vollständig außer Eingriff gebracht werden Nebenachse der Ellipse.

Der Flex-Spline wird durch den Wellengenerator in eine elliptische Form gezwungen, wodurch die Flex-Spline-Zähne mit dem Zahnprofil des kreisförmigen Splines entlang der Hauptachse der Ellipse in Eingriff kommen, wobei die Zähne quer dazu vollständig außer Eingriff gebracht werden Nebenachse der Ellipse. Wenn sich der Wellengenerator bei fixiertem kreisförmigen Spline im Uhrzeigersinn dreht, erfährt der Flex-Spline eine elastische Verformung und seine Zahneingriffsposition bewegt sich drehend relativ zum kreisförmigen Spline.

Wenn sich der Wellengenerator bei fixiertem kreisförmigen Spline im Uhrzeigersinn dreht, erfährt der Flex-Spline eine elastische Verformung und seine Zahneingriffsposition bewegt sich drehend relativ zum kreisförmigen Spline. Wenn sich der Wellengenerator dockweise um 180 Grad dreht, bewegt sich der Flex-Spline relativ zum kreisförmigen Spline um einen Zahn gegen den Uhrzeigersinn.

Wenn sich der Wellengenerator dockweise um 180 Grad dreht, bewegt sich der Flex-Spline relativ zum kreisförmigen Spline um einen Zahn gegen den Uhrzeigersinn. Für jede volle Drehung des Wellengenerators im Uhrzeigersinn (360 Grad) bewegt sich der Flex-Spline relativ zum kreisförmigen Spline um zwei Zähne gegen den Uhrzeigersinn, da der Flex-Spline zwei Zähne weniger hat als dort liegen auf dem kreisförmigen Spline. Im Allgemeinen wird diese Bewegung als Ausgabeleistung behandelt.

Für jede volle Drehung des Wellengenerators im Uhrzeigersinn (360 Grad) bewegt sich der Flex-Spline relativ zum kreisförmigen Spline um zwei Zähne gegen den Uhrzeigersinn, da der Flex-Spline zwei Zähne weniger hat als dort liegen auf dem kreisförmigen Spline. Im Allgemeinen wird diese Bewegung als Ausgabeleistung behandelt.Zahn für Zahn Fortschritt vernetzen

- Zahnradverzahnungskapazität um 15 % erhöht

- Der Temperaturanstieg ging um 8–10 Grad zurück

- Reduzierter Kontaktbereich für Getriebeermüdung und Lochfraß

- Die Servicezeit hat 15.000 Stunden überschritten

Über das WS-Zahnprofil

Wir haben einige Verbesserungen vorgenommen, die auf dem traditionellen theoretischen Doppelbogenprofil basieren. Das Zahnprofil, das durch die ursprüngliche kontinuierliche Bogenkurve mit zwei Kurven gebildet wird, wird als kontinuierliche Bogenkurve mit mehreren Krümmungssegmenten optimiert. Um sicherzustellen, dass die Zahnräder des Untersetzungsgetriebes richtig ineinandergreifen, wird gleichzeitig das Risiko eines Fettversagens nach dem Auspressen des Fetts durch Reduzierung der relativen Gleitreibung vermieden.

Basierend auf δ Zahnform, die Belastbarkeit wird um 15 % erhöht, der Temperaturanstieg wird um 8–10 Grad reduziert, die Kontaktfläche der Getriebeermüdungslöcher wird um mehr als 30 % reduziert, der Dauerbetrieb und die Lebensdauer liegen bei über 15.000 Stunden, was die verbessert Gesamtleistung des Harmonic-Getriebes.

Während der Entwicklung kann die Ausbildung des weichen Zahnprofils durch die radiale Verschiebung des Generators bestimmt werden. Verschiedene Untersetzungsverhältnisse können mit unterschiedlichen Zahnprofilen ausgestattet werden und das Zahnflankenspiel kann bequem an die tatsächlichen Bedingungen angepasst werden. Halten Sie das Getriebe im besten Betriebszustand.

Über Fubao Harmonic Reducer

Dongquan Fubao Motor Technology Co.,Ltd ist ein spezialisiertes Unternehmen, das sich mit der Forschung und Entwicklung hochpräziser harmonischer Getriebe beschäftigt. Das Unternehmen verfügt über eine Standardanlage von 30.000 Quadratmetern, nutzt die weltweit beste Produktions- und Inspektionsausrüstung und verfügt über eine strenge Qualitätskontrolle in allen Bereichen, vom Rohmaterial bis zum fertigen Produkt, um die Qualität der Produkte sicherzustellen.

Völlig unabhängige Entwicklung, die Forschung und Entwicklung des Unternehmens. Das D-Zentrum wurde als provinzielles R& D Zentrum von High-Tech-Unternehmen. Im Bereich der harmonischen Antriebe verfügt das Unternehmen über eine Reihe nationaler Erfindungspatente und nationaler Gebrauchsmusterpatente.

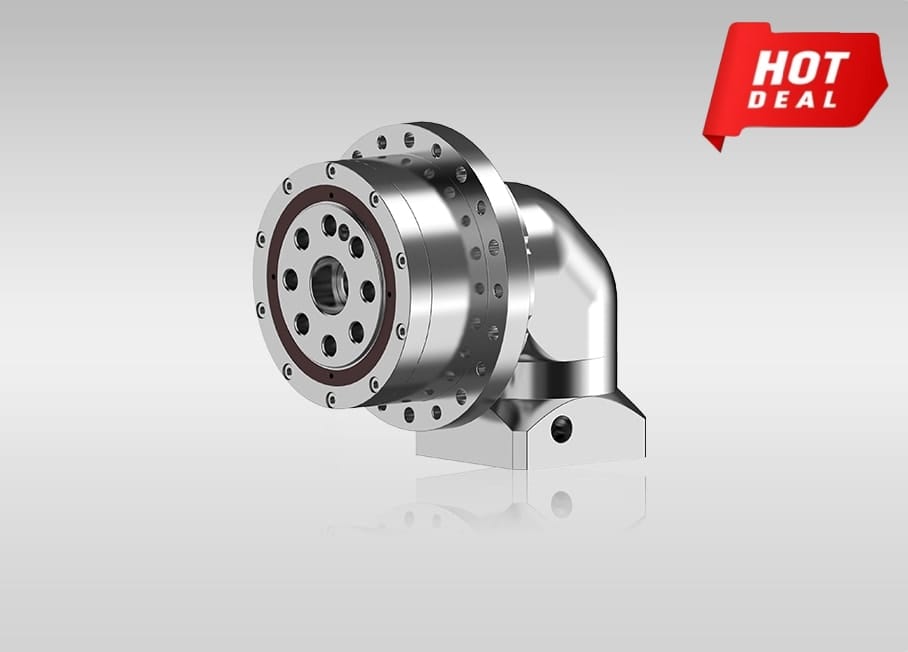

Das von unserem Unternehmen entwickelte und hergestellte Präzisions-Harmonikgetriebe zeichnet sich durch hohe Zuverlässigkeit, hohe Präzision, hohes Drehmoment, lange Lebensdauer, großes Drehzahlverhältnis, kleines Volumen usw. aus. Die Produkte werden häufig in den Bereichen Roboter, Luft- und Raumfahrtausrüstung, CNC-Werkzeugmaschinen, Halbleiterfertigungsausrüstung, Automatisierungssteuerung für Präzisionsmaschinen usw. und setzen uns dafür ein, das Automatisierungsmuster der Welt zu verändern.

Benennungsregeln

| Series | Type | Reduction ratio(Note 1) | Structure Code | Style | |||||

|---|---|---|---|---|---|---|---|---|---|

| WSS WSN WSG WSD WFS |

11 | 50 | 80 | 100 | null | U: Completely unit C: Component |

I: Simple Standard Type II: Simple Cross Slider Type |

Blank: Standard M: Compact Mini |

|

| 14 | 50 | 80 | 100 | 120 | |||||

| 17 | 50 | 80 | 100 | 120 | |||||

| 20 | 50 | 80 | 100 | 120 | 160 | ||||

| 25 | 50 | 80 | 100 | 120 | |||||

| 32 | 50 | 80 | 100 | 120 | |||||

| 40 | 50 | 80 | 100 | 120 | |||||

Beschreibung der Größe des Dichtungsrings

| Series | Model | Circular spline | flex spline | ||

|---|---|---|---|---|---|

| Seal ring size | Slot size | Seal ring size | Slot size | ||

| WHT-I WUT-L |

14 | 36.5*0.6 | φ36.5 0 -0.1 * φ38 +0.1 0 * 0.45 +0.1 0 | 53*1.5 | φ53 0 -0.1 * φ56.8 +0.1 0 * 1.15 +0.1 0 |

| 17 | 45*1 | φ45.5 0 -0.1 * φ48 +0.1 + * 0.75 +0.1 0 | 64*1 | φ64 0 -0.1 * φ66.6 +0.1 + * 0.75 +0.1 + | |

| 20 | 54*1 | φ53.8 0 -0.1 * φ56.2 +0.1 + * 0.75 +0.1 + | 73*1.5 | φ73 0 -0.1 * φ76.8 +0.1 + * 1.15 +0.1 + | |

| 25 | 68*1 | φ68 0 -0.1 * φ70.6 +0.1 + * 0.75 +0.1 + | 90*1.5 | φ90 0 -0.1 * φ94.2 +0.1 + * 1.15 +0.1 + | |

| 32 | 88*1.5 | φ88 0 -0.1 * φ92 +0.1 + * 1.15 +0.1 + | 119*1.5 | φ119 0 -0.1 * φ123.1 +0.1 + * 1.15 +0.1 + | |

| 40 | 108*1.75 | φ108 0 -0.1 * φ113 +0.1 + * 1.5 +0.1 + | 143*2 | φ142.6 0 -0.1 * φ148 +0.1 + * 1.5 +0.1 + | |

Begriffe und Definitionen

Anlaufdrehmoment: Dies ist der minimale Drehmomentwert, der auf die Antriebsseite ausgeübt wird, bei dem das Harmonic-Getriebe zum ersten Mal ohne Last zu rotieren beginnt.

Spiel: Das Spiel zwischen Flex-Spline-Zahnprofil und Circular-Spline-Zahnprofil.

Nenndrehmoment: Gibt das zulässige Dauerausgangsdrehmoment bei Nenneingangsdrehzahl an.

Zulässiges Spitzendrehmoment beim Start und Stopp: Es handelt sich um das maximale Drehmoment, das sich aus dem Trägheitsmoment der Ausgangslast beim Beschleunigen und Abbremsen ergibt.

Zulässiger Maximalwert für das durchschnittliche Lastdrehmoment: Dies ist das maximale Drehmoment, wenn das Harmonic-Getriebe im Dauerbetrieb bleibt.

Zulässiges maximales momentanes Drehmoment: Dies ist das momentane Spitzendrehmoment, dem das Harmonic-Getriebe im Falle einer Kollision oder eines Notstopps ausgesetzt sein darf.

Zulässige maximale Eingangsdrehzahl: Die zulässige Drehzahl darf nicht überschritten werden.

Zulässige durchschnittliche Eingangsdrehzahl: Dies ist der Durchschnittswert der Eingangsdrehzahl.

| At startup (MAX) |

When stable | When stopped (MAX) |

When emergency stop impact |

|

|---|---|---|---|---|

| Load torque (Nm) |

T1 | T2 | T3 | Tem |

| Speed (r/min) |

N1 | N2 | N3 | Nem |

| Time (sec) |

t1 | t2 | t3 | tem |

Der Wellengenerator besteht aus einer europäischen Kupplungsstruktur mit selbstausrichtender Struktur und einem integrierten Typ ohne automatisch selbstausrichtende Struktur und variiert je nach Serie. Einzelheiten entnehmen Sie bitte der Umrisszeichnung der jeweiligen Serie.

Grundstruktur und Form des Wellengenerators wie unten dargestellt

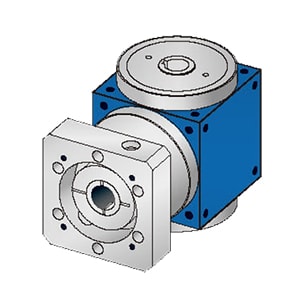

Struktur des Kreuzgleitblocktyps mit europäischer Kupplungsstruktur

- Halter für flexibles Lager

- Flexibles Entblößen

- Wellengenerator

- Kreuzgleitblock

- Dichtung

- Ringschild

- Leistungseingangswelle

Axialkraft und axiale Fixierung des Wellengenerators

Die Axialkraft auf den Wellengenerator beginnt aufgrund der elastischen Verformung des Flex-Splines zu wirken.

Bei Verwendung als Reduzierstück. Die Axialkraft bewegt sich zur Innenseite des Flex-Splines hin.

Beim Einsatz als Geschwindigkeitserhöher ist die Bewegung der Axialkräfte entgegengesetzt zur Richtung der Verzögerung.

Das Design verhindert axiale Kräfte e des Wellengenerators muss unter allen Nutzungsbedingungen übernommen werden.

Maximale Aperturgröße des Unibody-Wellengenerators

Die Standardapertur des Wellengenerators ist in der Umrisszeichnung dargestellt, eine Änderung ist möglich

Hergestellt innerhalb des in der Tabelle angegebenen maximalen Größenbereichs.

Wir empfehlen, für die Keilnutgröße den GB-Standard zu verwenden. Die effektive Länge des Schlüssels sollte so ausgelegt sein, dass er dem Wert des übertragenen Drehmoments vollständig standhält.

| Model | 11 | 14 | 17 | 20 | 25 | 32 | 40 |

|---|---|---|---|---|---|---|---|

| Standards size (H7) | 5 | 6 | 8 | 9 | 11 | 14 | 14 |

| Minimum size | - | 3 | 4 | 5 | 6 | 6 | 10 |

| Maximum size | - | 8 | 10 | 13 | 15 | 15 | 20 |

Installationsverfahren

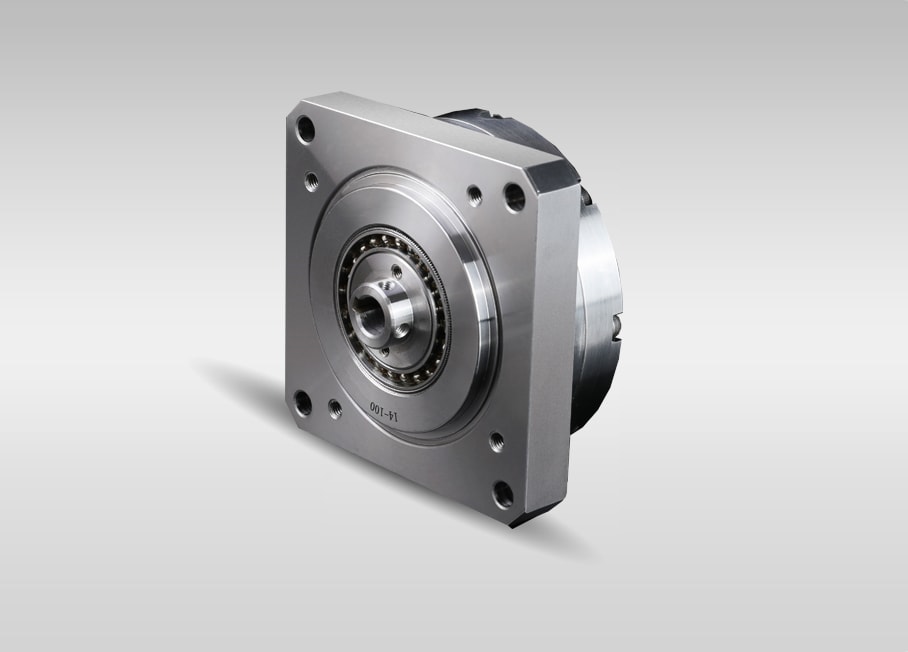

Installation der WSS-Serie

Die erste Installationsmethode für Reduzierstücke der WHT-I/II-Serie

Die zweite Installationsmethode für Reduzierstücke der WHT-I/II-Serie

Hier Fett einfüllen< /i>

Hier Fett einfüllen< /i>Die Verbindungs- und Befestigungsmethode des Wellengenerators

1. Die Eingangswelle verfügt über eine Wellenschulter und kann direkt mit dem Wellengenerator verbunden werden. Wie in der Abbildung gezeigt.

2. Die Eingangswelle hat einen Wellenabsatz, der jedoch zu lang ist. Sie können einen Distanzring auf der Welle anbringen (die Parallelität des Distanzrings sollte innerhalb von 0,01 mm liegen) und dann den Wellengenerator anschließen und befestigen. Wie in der Abbildung gezeigt.

3. Eingangswelle hat keinen Wellenabsatz. Befestigen Sie eine Verbindungsdichtung am Wellengenerator, verbinden Sie sie dann mit der Eingangswelle und befestigen Sie sie. Wie in der Abbildung gezeigt.

4. Die Befestigungsmethode eignet sich für kleine Modelle mit optischem Achseneingang. Eingangswelle in den Wellengenerator einführen, dann anschließen und durch die Kauschenschraube am Wellengenerator befestigen. Wie in der Abbildung gezeigt re.

Überlegungen zur Montage

Montagevorgang

Installiert den Circular Spline und den Flex Spline auf dem Gerät und installiert dann den Wellengenerator. Andernfalls kann es zu Stopfschäden an den Zahnradzähnen oder zu einem fehlerhaften Eingriff des Exzenterzahnrades kommen. Bitte achten Sie genau darauf.

Vorsichtsmaßnahme zum Wellengenerator

1. Bitte vermeiden Sie bei der Montage übermäßige Krafteinwirkung auf das Lager am Wellengenerator. Wir empfehlen, den Wellengenerator beim Einführen zu drehen, da dies den Vorgang beschleunigt.

2. Verfügt der Wellengenerator nicht über eine Oldham-Kupplung, muss besonders darauf geachtet werden, dass Konzentrizität und Neigung innerhalb der angegebenen Grenzen liegen.

Vorsichtsmaßnahmen zum kreisförmigen Spline

1. Montageflächen müssen ausreichend eben und glatt sein und dürfen keine Verformungen aufweisen.

2. Insbesondere im Bereich der Schraubenlöcher sollten keine Grate oder Fremdkörper vorhanden sein.

3. Bitte stellen Sie sicher, dass die Anfas- und Vermeidungsbearbeitung an der Gehäusebaugruppe durchgeführt wird, um eine Beeinträchtigung des kreisförmigen Keilprofils zu vermeiden.

4. Der kreisförmige Spline sollte innerhalb des Gehäuses drehbar sein. Stellen Sie sicher, dass es keine Störungen gibt und dass es sich an nichts verfängt.

5. Stellen Sie bei der Montage der Schraube sicher, dass das Schraubenloch korrekt und ausgerichtet ist. Die Schrauben sollten sich beim Festziehen frei drehen und dürfen keine Unregelmäßigkeiten aufgrund einer falschen Ausrichtung oder Schräge des Schraubenlochs aufweisen.

6. Ziehen Sie die Schrauben nicht auf einmal mit dem angegebenen Drehmoment an. Ziehen Sie die Schrauben vorübergehend mit etwa der Hälfte des angegebenen Drehmoments an und ziehen Sie sie dann mit dem angegebenen Drehmoment fest. Ziehen Sie sie gleichmäßig über Kreuz fest.

7. Vermeiden Sie nach Möglichkeit das Fixieren des kreisförmigen Splines, da dies die Rotationspräzision und den reibungslosen Betrieb beeinträchtigen kann.

Vorsichtsmaßnahmen zum Flex-Spline

1. Montageflächen müssen ausreichend eben und glatt sein und dürfen keine Verformungen aufweisen.

2. Insbesondere im Bereich der Schraubenlöcher sollten keine Grate oder Fremdkörper vorhanden sein.

3. Bitte stellen Sie sicher, dass die Anfas- und Vermeidungsbearbeitung an der Gehäusebaugruppe durchgeführt wird, um eine Beeinträchtigung des kreisförmigen Keilprofils zu vermeiden.

4. Achten Sie bei der Montage des Bolzens darauf, dass das Bolzenloch korrekt und ausgerichtet ist. Die Schraubenrosen sollten sich beim Anziehen frei bewegen lassen und dürfen keine Unregelmäßigkeiten aufgrund einer Fehlausrichtung oder Schräge des Schraubenlochs aufweisen.

5. Ziehen Sie die Schrauben nicht auf einmal mit dem angegebenen Drehmoment an. Ziehen Sie die Schrauben vorübergehend mit etwa der Hälfte des angegebenen Drehmoments an und ziehen Sie sie dann mit dem angegebenen Drehmoment fest. Ziehen Sie sie gleichmäßig über Kreuz fest.

6. Vermeiden Sie einseitige Verzahnungen und Abweichungen beim Zusammenbau mit kreisförmigem Spline.

Rostschutz

Die gesamte Baugruppe weist keinen Rostschutz an der Oberfläche auf. Bei Bedarf bitte Rostschutz auftragen. Wenn Sie außerdem ein Rostschutzmittel benötigen, wenden Sie sich bitte an den autorisierten Händler.

Montagegenauigkeit der WSS-Serie

Um sicherzustellen, dass die LSS-Serie beim Zusammenbau ihre hervorragende Leistung erbringt, achten Sie bitte darauf, die folgende Genauigkeit einzuhalten.

Empfohlene Genauigkeit des zusammengebauten Gehäuses

| Symbol / Model |

14 | 17 | 20 | 25 | 32 |

|---|---|---|---|---|---|

| a | 0.011 | 0.015 | 0.017 | 0.024 | 0.026 |

| b | 0.017 | 0.020 | 0.020 | 0.024 | 0.024 |

| (0.008) | (0.010) | (0.010) | (0.012) | (0.012) | |

| c | 0.030 | 0.034 | 0.044 | 0.047 | 0.050 |

| (0.016) | (0.018) | (0.019) | (0.022) | (0.022) |

Montagegenauigkeit der WHT-Serie

Um sicherzustellen, dass die LHT-I/II-Serie beim Zusammenbau ihre hervorragende Leistung erbringt, achten Sie bitte auf die folgende Genauigkeit.

unit: mm

| Symbol / Model |

14 | 17 | 20 | 25 | 32 | 40 |

|---|---|---|---|---|---|---|

| a | 0.011 | 0.015 | 0.017 | 0.024 | 0.026 | 0..026 |

| b | 0.017 | 0.020 | 0.020 | 0.024 | 0.024 | 0.032 |

| (0.008) | (0.010) | (0.010) | (0.012) | (0.012) | (0.012) | |

| c | 0.030 | 0.034 | 0.044 | 0.047 | 0.050 | (0.050) |

| (0.016) | (0.018) | (0.019) | (0.022) | (0.022) | (0.024) |

b.c ist der Wert des Unibody-Generators (I-Serie) und des Cross-Slider-Generators (II-Serie). Der Wert in ( ) ist der Wert des Unibody-Generators (I-Serie)

Anwendungsindustrie

Geeignet für ein breites Anwendungsspektrum

Kooperativer Roboter

Mehrgelenkmaschine

Laser-Schneide-Maschine

Werkzeugmaschinen, Schleifmaschinen

PARALLELMANIPULATOR

Scara-Roboter, Spinnenhand...

INDUSTRIEROBOTER

Manipulator, Achsroboter usw

Humanoider Roboter

Bionischer Roboter, Laufroboter

AGV CAE

Lagerlogistik-AGV-Wagen

WERKZEUGMASCHINE

Rohrbiegemaschine...

CNC-Schnitzmaschine

Schnitzen und Drucken von Zahnprothesen

EXTERNE ROBOTER

Gewichtsrehabilitation...

Fabriken von Fubao Mechanic Tech

Deutsch

Deutsch English

English Русский

Русский Español

Español

Jetzt Angebot