Roboter sind intelligente Geräte, die verschiedene Aufgaben anstelle von Menschen ausführen können und in Branchen wie der Fertigung, dem Gesundheitswesen und der Verteidigung weit verbreitet eingesetzt werden. Das Gelenkübertragungssystem eines Roboters spielt eine entscheidende Rolle bei seiner Bewegung, und das Untersetzungsgetriebe als wichtiger Bestandteil des Gelenkübertragungssystems hat erheblichen Einfluss auf die Leistung und das technische Niveau des Roboters. Derzeit werden in Robotern üblicherweise zwei Haupttypen von Untersetzungsgetrieben verwendet: harmonische Antriebe und gewöhnliche Untersetzungsgetriebe.

1)Strukturvergleich

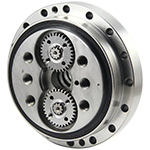

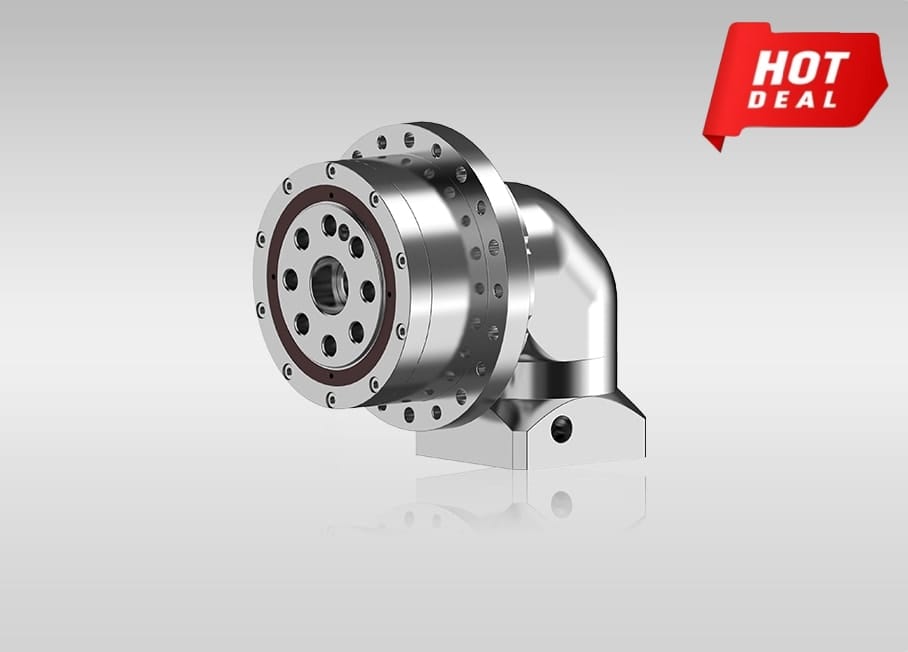

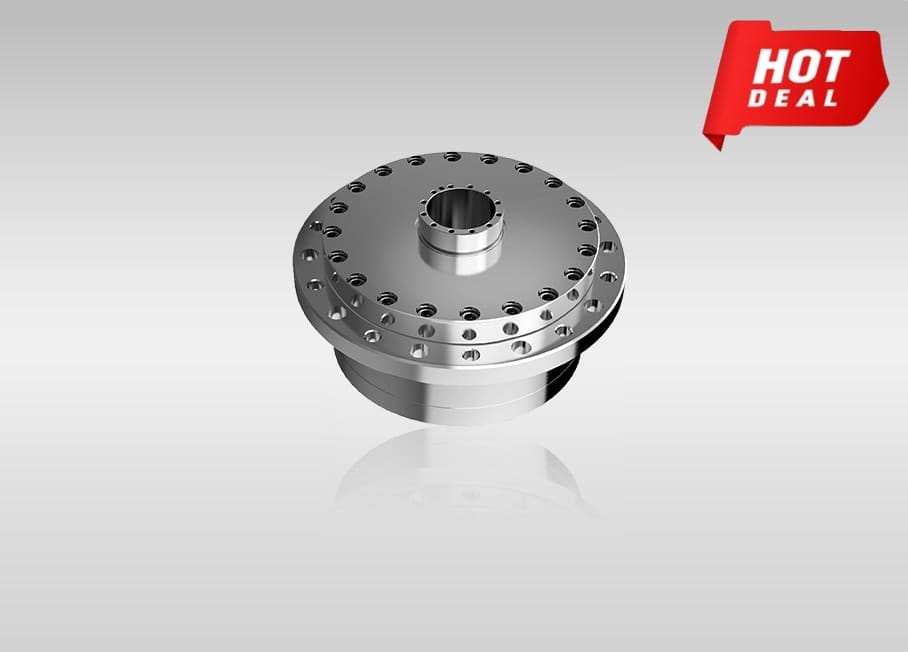

1. Ein Harmonic Drive ist ein hochpräzises Untersetzungsgetriebe, das auf dem Prinzip basiert flexibles Getriebe. Seine Struktur besteht aus drei Hauptteilen: einem starren Zahnrad, einem Wellengenerator und einem Flexspline. Während des Betriebs bleibt das starre Zahnrad mit gleichmäßig verteilten Zähnen fest, während sich der Flexspline, der weniger Zähne als das starre Zahnrad hat, bei jeder Umdrehung des starren Zahnrads um einen entsprechenden Winkel in die entgegengesetzte Richtung dreht. Der Wellengenerator mit elliptischem Profil unterstützt den Flexspline und treibt seine Rotation an, wodurch er eine plastische Verformung erfährt. Während der Drehung greifen nur wenige Zähne des Flexspline am elliptischen Ende in das starre Zahnrad ein, sodass sich der Flexspline relativ zum starren Zahnrad um einen bestimmten Winkel frei drehen kann.

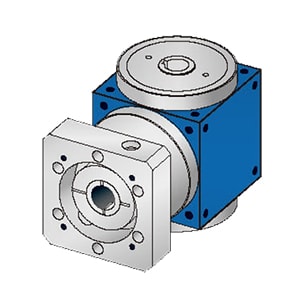

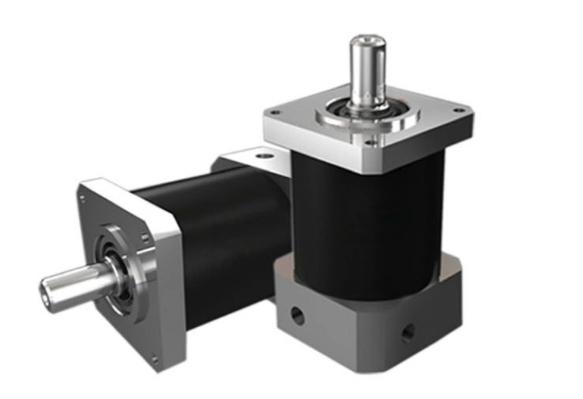

Andererseits besteht ein gewöhnliches Untersetzungsgetriebe aus Zahnrädern, Lagern und einem Gehäuse. Im Vergleich dazu ist der Aufbau eines Harmonic Drive zwar komplexer, weist aber auch eine höhere Präzision und Zuverlässigkeit auf.

2. Vergleich der Übertragungseffizienz: Die Übertragungseffizienz eines harmonischen Getriebes liegt typischerweise über 90 %, während die eines gewöhnlichen Untersetzungsgetriebes bei etwa 80 % liegt. Denn der Harmonic Drive nutzt das Übertragungsprinzip der flexiblen Verzahnung und reduziert so den Energieverlust während des Übertragungsprozesses.

3. Präzisionsvergleich: Die Präzision eines harmonischen Getriebes liegt normalerweise unter 1 Bogenminute, während die eines gewöhnlichen Untersetzungsgetriebes bei etwa 5 Bogenminuten liegt. Denn der Harmonic Drive, der das Übertragungsprinzip des flexiblen Getriebes nutzt, erreicht eine höhere Präzision und Wiederholgenauigkeit bei der Positionierung.

4. Vergleich der Tragfähigkeit

Die Belastbarkeit eines harmonischen Reduzierers liegt typischerweise über 1000 Nm, während ein normaler Reduzierer eine Belastbarkeit von etwa 500 Nm hat. Dies liegt daran, dass das harmonische Untersetzungsgetriebe das flexible Getriebeprinzip nutzt, das eine höhere Belastbarkeit bietet.

2) Leistung von Oberschwingungsreduzierern

-

Hohe Präzision

Der Harmonic Reducer erreicht mit seinem flexiblen Getriebeprinzip eine höhere Präzision und Wiederholgenauigkeit. Dadurch kann der Roboter seine Position und Haltung während der Bewegung genauer steuern.

-

Hohe Tragfähigkeit

Das flexible Getriebeprinzip des Harmonic Reducer ermöglicht die Bewältigung höherer Belastungen. Dies verbessert die Leistungsfähigkeit und Stabilität des Roboters bei der Ausführung von Aufgaben.

-

Hohe Übertragungseffizienz

Der Übertragungswirkungsgrad des Oberwellenreduzierers liegt normalerweise über 90 %, wodurch der Energieverlust während der Übertragung reduziert wird. Dadurch kann der Roboter Energie effizienter nutzen und seine Gesamtarbeitseffizienz verbessern.

-

Hohe Zuverlässigkeit

Trotz seiner komplexen Struktur bietet der Oberschwingungsreduzierer auch eine höhere Zuverlässigkeit. Durch die Reduzierung von Reibung und Verschleiß bei der Übertragung verlängert das flexible Getriebeprinzip die Lebensdauer des Roboters.

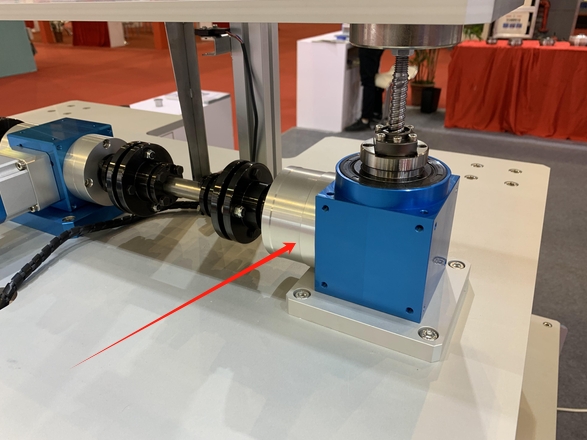

Basierend auf dem obigen Vergleich erfordern Roboter eine kompakte Größe und hohe Präzision. Der harmonische Reduzierer maximiert die technische Leistung in Bezug auf hohe Präzision, geringes Spiel, großes Untersetzungsverhältnis und kompakte Größe und erfüllt die Flexibilitätsanforderungen kleiner und mittlerer Roboter. Aufgrund der weit verbreiteten Verwendung von Oberschwingungsreduzierern in Robotergelenken sind Industrieroboter daher für ihre außergewöhnliche Wiederholgenauigkeit bekannt. Moderne Industrieroboter können in Tausenden von Wiederholungszyklen eine Wiederholgenauigkeit im Submikrometerbereich erreichen. Das folgende Video zeigt beispielsweise einen Wiederholbarkeitstest eines einachsigen Roboters unter Verwendung eines Oberschwingungsreduzierers einer bestimmten Marke mit einer gemessenen Wiederholgenauigkeit von weniger als 1 Mikrometer (0,001 Millimeter).

3) Schlussfolgerung

Im Vergleich zu herkömmlichen Untersetzungsgetrieben weisen Roboter, die mit harmonischen Untersetzungsgetrieben ausgestattet sind, eine höhere Präzision, Belastbarkeit, Übertragungseffizienz und Zuverlässigkeit auf. Daher ist die Auswahl eines geeigneten Reduzierstücks von entscheidender Bedeutung für die Verbesserung der Leistung und der technologischen Fähigkeiten von Robotern sowohl in der Entwicklung als auch in der Anwendung.

Deutsch

Deutsch English

English Русский

Русский Español

Español

Jetzt Angebot