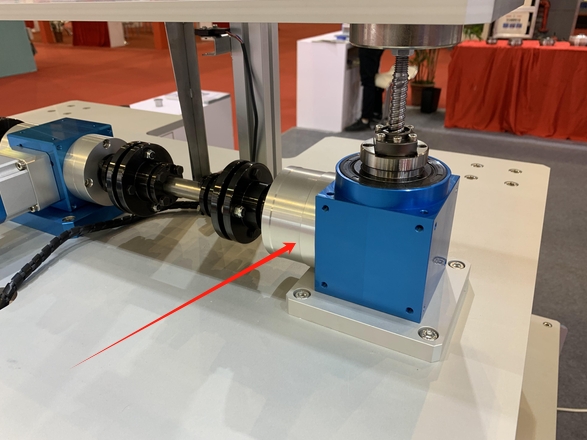

Die Integration von „Motor + Getriebe“ Es wird erwartet, dass es die primäre Kraftkombination für die Hauptgelenke humanoider Roboter wird. Die Nachfrage nach Getrieben wird steigen, während die Keilzinkengelenke, die durch Faktoren wie Volumen und Gewicht eingeschränkt sind, möglicherweise einen leichteren Technologiepfad einschlagen.

Als Kernkomponenten von Robotern liegen die Lokalisierungsraten von Getrieben, Servosystemen und Steuerungen derzeit nur bei 36,53 %, 24,50 % bzw. 31,20 %. Diese drei Teile sind die Kerngarantien für präzise Roboterbewegungen und spielen eine entscheidende Rolle für die endgültige Leistung der Produkte, sodass sie im Mittelpunkt des Lokalisierungsprozesses stehen.

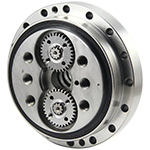

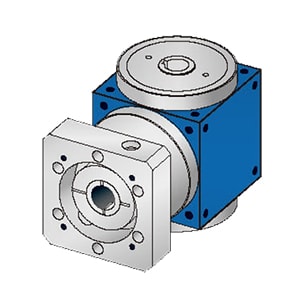

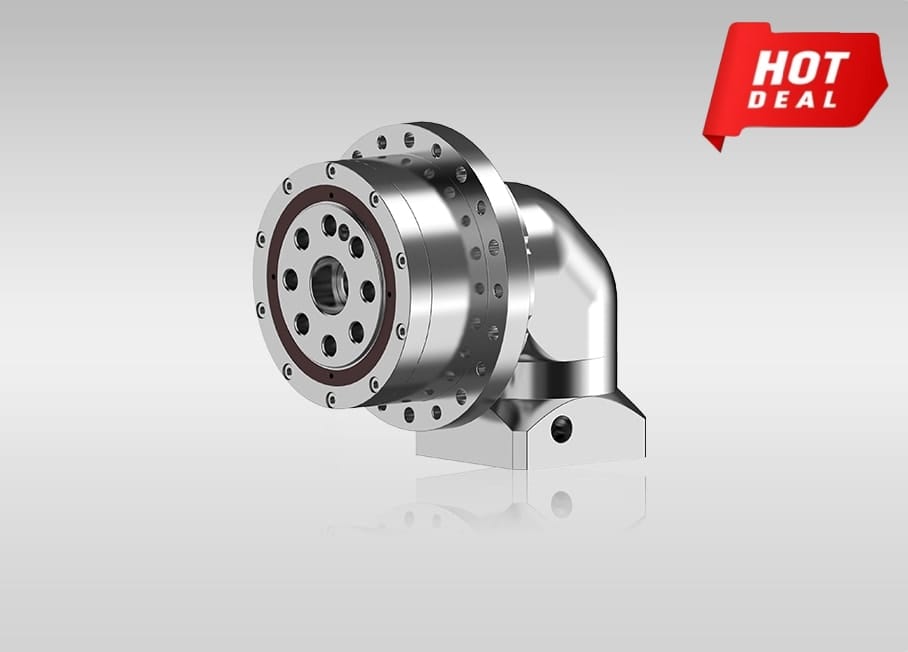

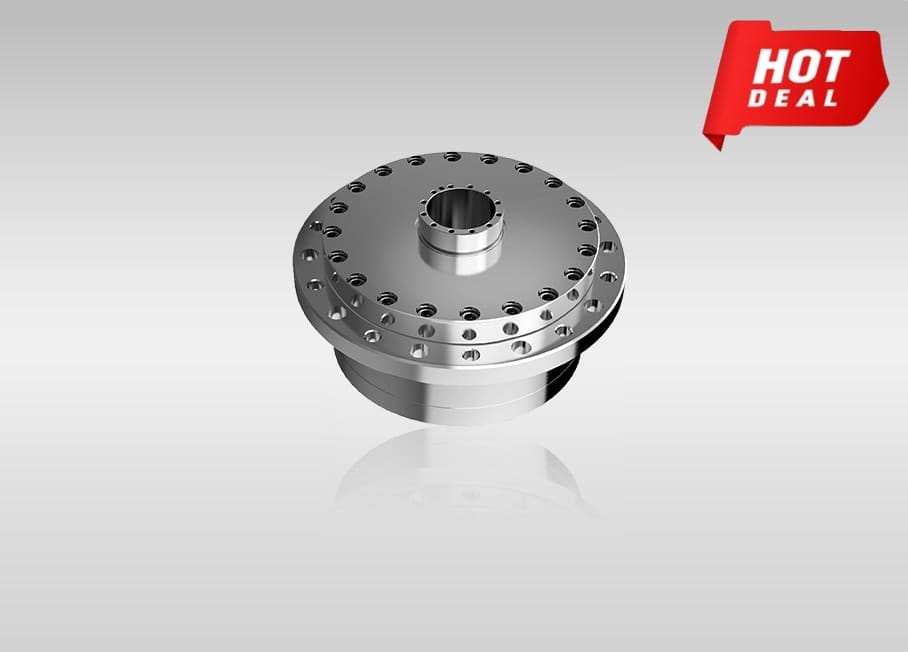

Unter den Komponenten haben Getriebe den größten Anteil und dienen als Zwischenmechanismus, der die Stromquelle und den Aktuator verbindet. Sie haben die Funktion, Drehzahlen anzupassen und Drehmomente zu übertragen, und können in Allzweckgetriebe und Präzisionsgetriebe unterteilt werden.

Allzweckgetriebe haben eine geringere Steuergenauigkeit, können aber die grundlegenden Kraftübertragungsanforderungen mechanischer Geräte erfüllen. Andererseits weisen Präzisionsgetriebe hohe Fertigungsanforderungen und technische Schwierigkeiten auf. Sie bieten Vorteile wie hohe Präzision, Zuverlässigkeit, Stabilität und geringes Spiel. Sie werden in High-End-Bereichen wie Robotern und CNC-Werkzeugmaschinen eingesetzt.

Überblick über die Präzisionsgetriebebranche:

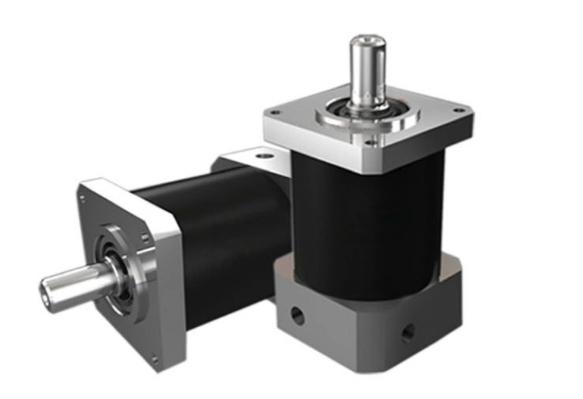

Präzisionsgetriebe, ähnlich den „Sehnen“-Getrieben. von Industriemaschinen, verbinden Servomotoren und Aktuatoren. Da Motoren im Allgemeinen eine hohe Drehzahl und ein niedriges Drehmoment haben, besteht die Kernfunktion von Getrieben darin, die Drehzahl zu reduzieren und das Drehmoment zu erhöhen und so den Drehwinkel der Maschine präzise einzustellen.

Präzisionsgetriebe sind Geräte, die in Verbindung mit Motoren verwendet werden, und ihre Verwendung in humanoiden Robotern hängt im Allgemeinen mit der Anzahl der Servomotoren zusammen, die viel höher sein wird als bei bestehenden Industrierobotern (wo ein einzelnes Getriebe für 2–6 verwendet wird). Maschinen).

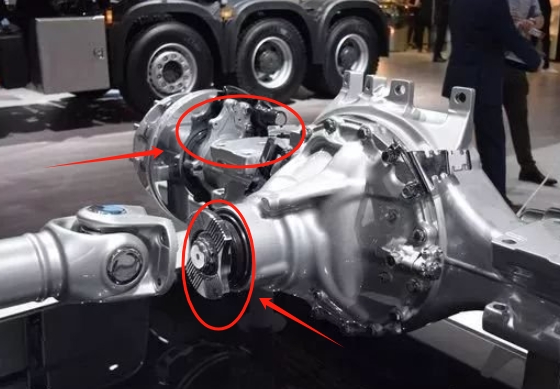

Präzisionsgetriebe sind spezifische mechanische Komponenten mit eigenen Technologien, Geräten und Prozessen. Die darauf basierenden Getriebe, Motoren und Sensoren bilden die Gelenkeinheiten des Roboters. Diese Gelenkeinheiten bilden dann den Roboter, der letztendlich vom Benutzer genutzt wird.

Das technologische Ökosystem von Präzisionsgetrieben umfasst drei Ebenen: die Technologie der Getriebe selbst, die Synergie zwischen den Getrieben und den Gelenkeinheiten sowie die Synergie zwischen den Getrieben und der Gesamtleistung des Roboters.

Präzisionsgetriebe umfassen hauptsächlich Harmonic-Getriebe und RV-Getriebe. Aufgrund der begrenzten Tragfähigkeit von Harmonic-Getrieben, aber geringerer Größe und Gewicht, und der höheren Tragfähigkeit von RV-Getrieben, aber größerer Größe und Gewicht, stellen diese beiden Getriebetypen kurzfristig eher eine komplementäre Beziehung dar eine Auswechslung.

Im Allgemeinen verwenden Industrieroboter mit einer Last von weniger als 10 kg hauptsächlich harmonische Getriebe. Bei hochbelasteten Industrierobotern mit einer Belastung von 10-20 kg können Harmonic-Getriebe für die Unterarm- und Handgelenksgelenke eingesetzt werden. Selbst bei Lasten über 30 kg können Harmonic-Getriebe für leichtere Endverbindungen eingesetzt werden. RV-Getriebe werden häufiger für stark beanspruchte Teile wie Basis, Oberarm und Schulter verwendet.

Laut MIR-Daten sind die Verkäufe von Harmonic- und RV-Getrieben in China dank des hohen Wohlstands nachgelagerter Industrien wie Industrieroboter von 543.000 Einheiten im Jahr 2019 auf 1.263.000 Einheiten im Jahr 2022 gestiegen, mit einer jährlichen Wachstumsrate von 32,5 % dieser Zeitabschnitt. Es wird erwartet, dass der Absatz von 2023 bis 2025 mit einer jährlichen Wachstumsrate von 16,8 % weiter wächst und 2 Millionen Einheiten übersteigt. Strukturell sind Industrieroboter mit einem Anteil von 79,7 % im Jahr 2022 das größte Anwendungsfeld für Getriebe.

Deutsch

Deutsch English

English Русский

Русский Español

Español

Jetzt Angebot